سیستم های اکستروژن دو مارپیچ با سرعت بالا به طور گسترده در صنایع پلاستیک، لاستیک، مواد غذایی و شیمیایی استفاده می شود و تجهیزات پردازش بسیار کارآمدی هستند. ساختار منحصر ...

بیشتر بخوانیدسیستم گندله سازی سازنده

-

برش داغ سطح قالب با هوا خنک به این معنی است که مواد به صورت ذرات بریده شده و سپس وارد سیستم تحویل هوا می شود و در خط لو...

بیشتر -

برش داغ سطح قالب حلقه آب به این معنی است که مواد به صورت ذرات در هوا بریده می شوند و ذرات مذاب تحت تأثیر نیروی گریز ...

بیشتر -

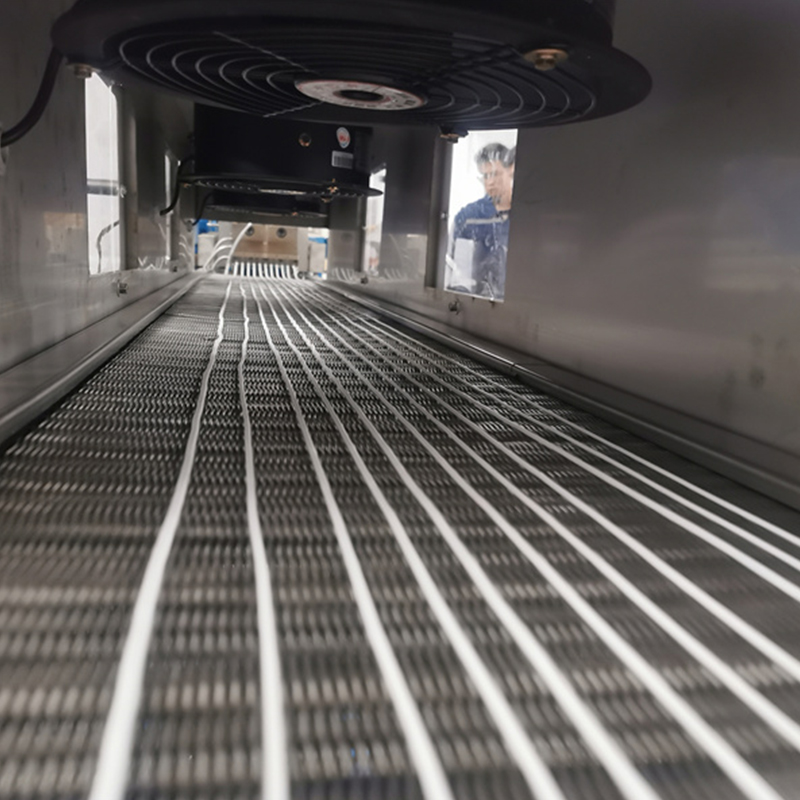

گندله سازی رشته ای یک روش برش متداول است که برای مواد عمومی مناسب است، به طور عمده شامل رشته های آب خنک، رشته های خنک ش...

بیشتر -

برش داغ سطح قالب زیر آب به این معنی است که مواد به صورت ذرات در آب بریده میشوند و مستقیماً جریان آب را برای خنکسازی و...

بیشتر